欢迎来到达索SOLIDWORKS增值经销商硕迪科技官网

服务热线:400-009-9965

solidworks@shuodizhixin.com

欢迎来到达索SOLIDWORKS增值经销商硕迪科技官网

服务热线:400-009-9965

solidworks@shuodizhixin.com

当涉及到屈曲分析时,客户总会问一个问题,屈曲分析的结果与实际情况有多大差别,而这个问题实际与我们的分析目的(在之前一篇文章中,专门提到,做仿真分析,第一件事就是确定分析目的)是直接相关的,即我们仅是需要判断载荷是否引起结构屈曲,还是要进一步的研究载荷施加过程的变化。不同的分析目的确定不同的分析类型,再来考虑屈曲分析是否与实际情况一致。下面,我们通过一个案例,来看一下,使用屈曲分析及非线性分析,对同一个结构的不同力学响应。

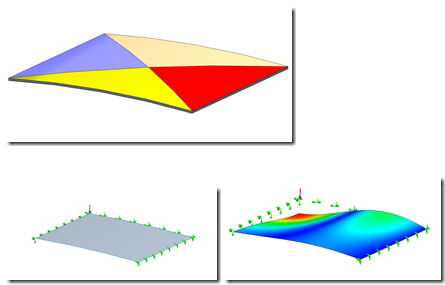

我们从一个培训案例开始,使用壳单元来运行一个线性屈曲分析来分析一个板模型。模型中约束右下边线,两条边线使用对称约束,在一个角上施加载荷,这个角为完整模型的中心。

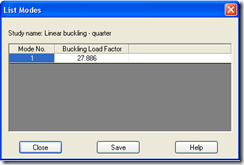

关注的输出结果为屈曲载荷因子,可以通过右键点击结果文件来查看,结果显示为27.9。这表示载荷增加到当前的27.9倍时结构会产生屈曲。从结构是否会在当前载荷状态下发生屈曲来讲,我们得到了明确的结果,且具备较高的安全系数。

不过,这是一个线性屈曲,前提条件是假设在结构产生屈曲前其变形量很小。如果结构在产生屈曲前变形较大,结构刚度会发生变化。线性屈曲采取一次求解,在计算过程中不考虑刚度的变化,因此,给出的可能是一个不正确的结果。

为了验证这个问题,我们需要做一个非线性屈曲分析,非线性屈曲载荷是通过分步加载上去的。在计算的每一步中,刚度矩阵会得到更新,从而能够得到较真实的结构刚度变化。

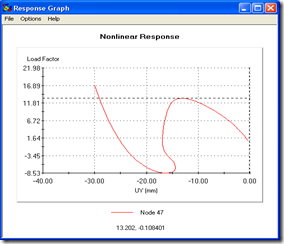

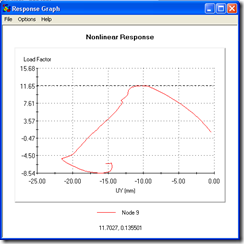

在非线性算例中,我们无法得到一个简单的载荷屈曲因子,取而代之的是某点的位移响应曲线,如下图:

这条曲线可以从右向左来解读,这个方向指示着该点在X轴方向的位移为负值,即模型向下变形。

图中虚线指示的“拐点”表示当位移达到这个数值时,力方向会发生变化,这个拐点位置所对应的载荷因子预示着屈曲的开始,等同于线性屈曲的载荷因子。在此的读数为13.2与线性计算中的27.9相差较大。

正如所看到的,非线性屈曲分析显示结构会在13.2倍载荷时屈曲而不是27.9倍时,给出一个更加保守(真实)的结果。

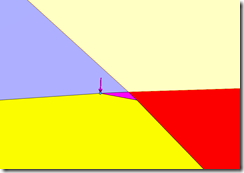

最后一步也是值得考虑的。分析模型在此是完全对称的,分析也基于对称的设定。而在实际情况下无论是加工还是载荷的加载都不可能是真正对称的。

为了查看非对称因素对结果的影响,我们建一个完整的模型,并把载荷做一定量的偏移来模型非对称来重新进行计算。下图中可以看到使用分割线图出的加载点,该点不再是位于结构的中心。

该点的位移响应曲线出现了不同的情况,屈曲载荷因子也变的更低,降低到了11.7。

因此,在实际结构中非对称因素需要考虑到,因为不对称结构会比对称结构更早的产生屈曲。

总的来说,屈曲是一类非常有趣的失效分析,对于一个实际结构,应该考虑分析的实际需求(目的)以及结构的真实性,建模方式以及求解方法以确保结果尽可能满足需求。

关注微信公众号

硕迪科技