通过仿真,您可以在设计阶段就精准回答以下这些关乎成败的关键问题:

- 结构强度: "这个支撑臂在最大负载下会断裂吗?哪个位置最先失效?" (结构仿真)

- 产品刚度: "设备机架在运行时的振动会不会太大?变形量在允许范围内吗?" (结构仿真)

- 流体流动: "阀门的流道设计是否合理?能达到预期的流量和压降吗?" (流体仿真)

- 注塑成型: "这个塑料外壳会有缩痕或熔接痕吗?最佳的浇口位置在哪里?" (注塑仿真)

欢迎来到达索SOLIDWORKS增值经销商硕迪科技官网

服务热线:400-009-9965

solidworks@shuodizhixin.com

从"凭经验"到"有数据",告别凭经验试错:用仿真提升产品首样成功率

在传统的产品研发流程中,"拍脑袋"和"凭经验"往往扮演着重要角色。一个产品从设计图纸到最终成品,可能要经历数次的打样、测试、修改、再打样……每一次失败的样品,都意味着材料、工时和机会成本的巨大浪费。

有没有一种方法,可以在产品制造出来之前,就预知它的强度、刚度是否足够?能否在虚拟世界中,就看到它在真实工况下的受力、变形和流动情况?

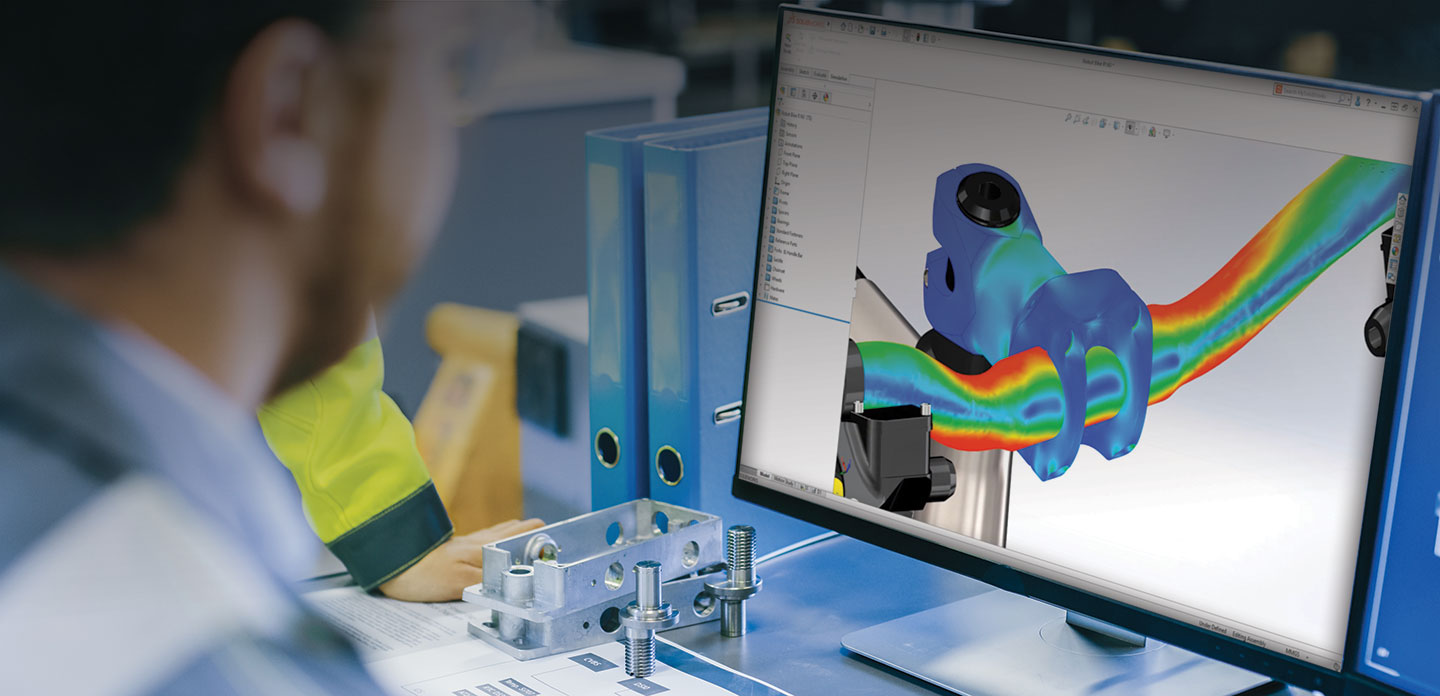

答案是肯定的。这正是SOLIDWORKS Simulation(仿真分析)带给现代制造业的最大价值——用科学的"数据",取代模糊的"经验"。

SOLIDWORKS Simulation是无缝集成在SOLIDWORKS 3D设计环境中的一套强大的有限元分析(FEA)工具。它就像一个"虚拟实验室",让工程师可以在电脑上模拟出产品在真实世界中可能遇到的各种物理现象。

通过仿真,您可以在设计阶段就精准回答以下这些关乎成败的关键问题:

首样成功率低,本质上是因为设计中存在大量"不确定性"。而仿真的核心作用,就是用计算来消除这些不确定性。

在3D模型上,仿真可以在几小时内发现潜在的结构弱点或设计不合理之处。而在传统流程中,这些问题可能需要等到第一个物理样件制造出来、并经过昂贵的物理测试后才能暴露。

传统方式修改一次设计,可能需要数天甚至数周重新打样。而通过仿真,工程师可以在一天内尝试并验证数十种不同的材料、厚度或结构加强方案,找到成本与性能的最佳平衡点。

仿真的结果和经验可以被记录和传承。成功的案例可以形成标准化的设计准则,失败的教训可以帮助后来的工程师避免重蹈覆辙,将个人的"经验"转化为企业的"数据"资产。

通过这种"设计-仿真-优化"的闭环,绝大部分设计问题都在虚拟阶段被解决,从而确保提交到生产环节的设计方案已经是一个高度成熟和可靠的版本,首样成功率自然实现质的飞跃。

拥有仿真软件,不等于能用好仿真。精确的仿真结果,离不开专业的人才和丰富的经验。硕迪科技的技术团队,正是您将仿真潜力转化为商业价值的可靠伙伴。

我们的技术总监徐工,是北京航空航天大学的固体力学硕士,在SOLIDWORKS及达索高端仿真软件Abaqus、CST等领域拥有超过15年的实战经验。他不仅能为您提供精准的仿真代做和项目支持,更能带领团队为您:

即日起至年底,购买SOLIDWORKS Professional专业包,即赠送Simulation正版基础包三个月的免费使用权限!这是您零成本体验仿真价值的最佳机会。

在竞争激烈的市场中,研发速度和成本控制是企业的生命线。每一次失败的打样,都是对生命线的无情消耗。SOLIDWORKS Simulation是对"确定性"的投资,它将帮助您的企业告别"凭经验试错"的旧模式,迈入"数据驱动设计"的新时代。

关注微信公众号

硕迪科技