SOLIDWORKS Plastics 2026聚焦注塑缺陷预防

注塑模具设计中最头疼的两个问题:短射和气穴。

短射导致零件不完整。反复试模浪费时间和材料。气穴造成烧焦痕迹,影响外观和强度。传统方式只能靠经验猜测,失败了再调整。

Plastics 2026带来两个关键功能,直接解决这两个痛点。

欢迎来到达索SOLIDWORKS增值经销商硕迪科技官网

服务热线:400-009-9965

solidworks@shuodizhixin.com

注塑模具设计中最头疼的两个问题:短射和气穴。

短射导致零件不完整。反复试模浪费时间和材料。气穴造成烧焦痕迹,影响外观和强度。传统方式只能靠经验猜测,失败了再调整。

Plastics 2026带来两个关键功能,直接解决这两个痛点。

新增未填充包络体图解,短射时自动生成。填充不完整的区域用颜色标识,哪里没填满立刻看清。

使用方式:运行填充仿真,选择"未填充包络体"结果类型。系统自动计算未填充区域,用渐变色显示填充程度。

实际作用:第一次仿真就能发现问题位置,不用猜测哪里会短射。优化浇口位置有了依据,调整工艺参数有了参考。以前全靠经验和试错,现在看图就知道。

初始设计短射。查看未填充包络体图解,发现远端角落填充不足。调整浇口位置或增加注射压力。再次仿真验证改进效果。填充完整,确认方案。

传统方式需要3-5次试模。现在仿真2次就能解决。每个模具节省2-3万元试模费用。

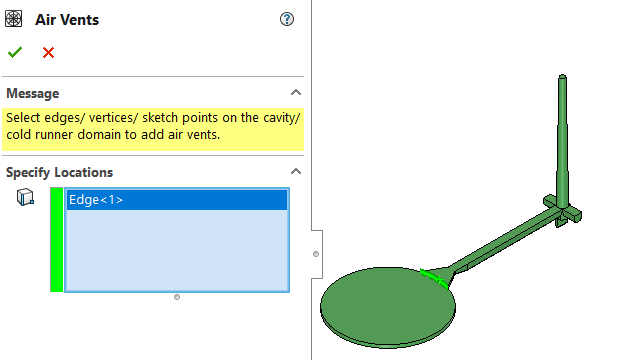

以前只能在顶点上定义排气孔。实际模具的排气槽是沿边线分布的,点状定义不够真实。

Plastics 2026支持在模型边线上定义排气口边界条件。排气槽的实际形状和位置可以模拟。

适用区域:型腔边界、冷浇道系统、分型面位置都可以定义边线排气口。模具实际有排气槽的地方,仿真都能模拟。

仿真结果改进:排气速度计算接近实测值,气穴位置预测与试模结果吻合,烧焦风险判断减少误报。仿真可信度上升,试模次数下降。

大型家电外壳注塑,分型面长达800mm。用顶点定义排气孔,需要设置20个点,费时费力。改用边线定义,选择分型面边线即可。设置时间从30分钟降到5分钟。

仿真显示两个位置容易产生气穴。在模具上增加排气槽。一次试模成功,表面质量合格。

求解速度加快15-30%。准确性保持不变。

| 仿真类型 | 性能提升 | 实际影响 |

|---|---|---|

| 填充仿真 | 15% ⬆️ | 10分钟仿真缩短到8.5分钟 |

| 保压仿真 | 30% ⬆️ | 20分钟仿真缩短到14分钟 |

| 冷却仿真 | 25% ⬆️ | 15分钟仿真缩短到11分钟 |

原因:优化基础方程组求解算法。稳健性和准确性保持不变,只是速度更快。

累积效果:完整分析流程(填充+保压+冷却)原需45分钟,现在只需33.5分钟。每个分析节省11.5分钟,一天多跑4-5个方案。

用户界面参数重新命名,更符合实际工艺术语。

参数变化:

新增参数:"注塑时高于目标固化水平的体积百分比",默认90%,可根据材料调整。

基于材料制造商最新数据。新增85个材料级别,更新12个,移除50个作废级别。

新增材料:SABIC特种材料41个,CHIMEI 22个,Roehm GmbH 16个,Roehm America LLC 6个。

更新材料:SABIC特种材料12个。

材料库保持最新,选材有最新参数。制造商停产的材料已清理,新推出的材料已添加。

A:填充比例显示所有区域的填充程度,包括已完全填充的。未填充包络体只显示未充分填充的区域,更清晰。短射时直接看到问题位置,不用自己找。

A:几乎不增加。边线定义的计算方式更高效,反而可能略快于多个点定义。实测差异在1-2%以内,可以忽略。

A:不影响。打开2025或更早版本的项目,参数自动转换到新名称。仿真结果保持一致,只是界面显示不同。

经常遇到短射问题的模具设计师应该升级。需要优化排气系统的注塑工程师值得升级。使用热固性材料的塑料制品厂建议升级。仿真分析任务量大的团队,性能提升带来的效率改进明显。

只做简单零件注塑分析的团队可以再等等。很少遇到短射和气穴问题的项目,新功能用不上。对仿真速度要求不高的用户,性能提升吸引力有限。

每个模具节省2-3万元试模费,每个分析节省11.5分钟(一天多跑4-5个方案),排气口设置时间从30分钟降到5分钟。10个模具项目的节省,就能覆盖升级成本。

关注微信公众号

硕迪科技