欢迎来到达索SOLIDWORKS增值经销商硕迪科技官网

服务热线:400-009-9965

solidworks@shuodizhixin.com

欢迎来到达索SOLIDWORKS增值经销商硕迪科技官网

服务热线:400-009-9965

solidworks@shuodizhixin.com

汽车零部件供应商率先将数值分析纳入其设计流程,从而缩短开发周期并降低生产成本。CST EM STUDIO (CST EMS) 等静电场仿真工具也可用于产品开发。

本文档介绍了使用 CST EMS 的步进电机仿真示例。

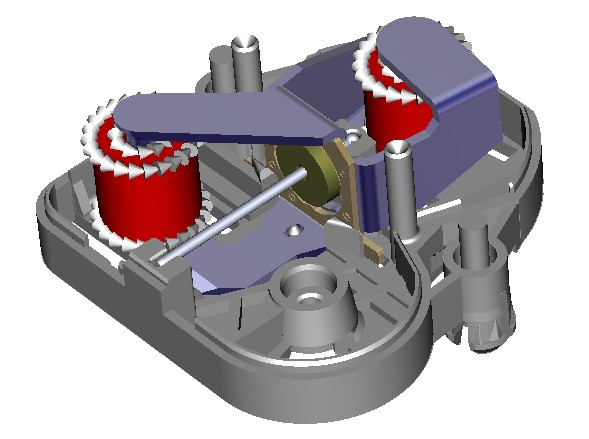

图1:步进电机CAD导入模型

考虑在开发过程中使用模拟时,导入 CAD 数据是必不可少的。CST STUDIO SUITE 的 CAD 数据导入功能具有自动修复功能。这可用于修改形状数据和参数化数据。

对于本例中的步进电机模型,从 Pro/Engineer® 导入的数据无需修改即可用于仿真。该模拟的主要目的是确认不同转子位置的扭矩和角度之间的关系以及铁质材料的非线性磁导率分布。

我们还研究了由线圈中的正弦电流引起的涡流对系统的影响。

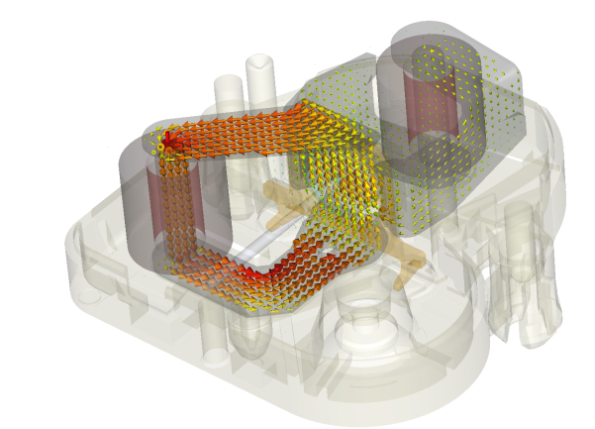

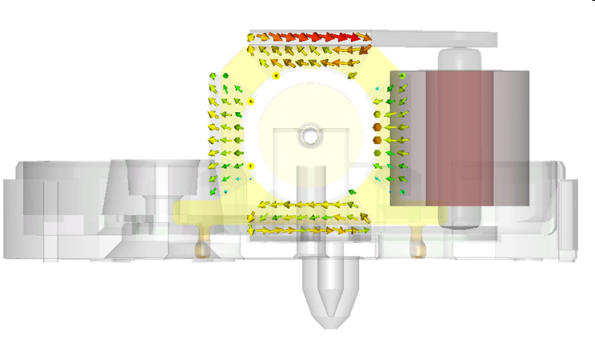

图 2:磁通密度图

从非线性静磁场模拟中获得的磁通密度图如图 3 所示。该图显示了磁链的位置。您还可以看到一些磁通量通过磁路的第二个支架。

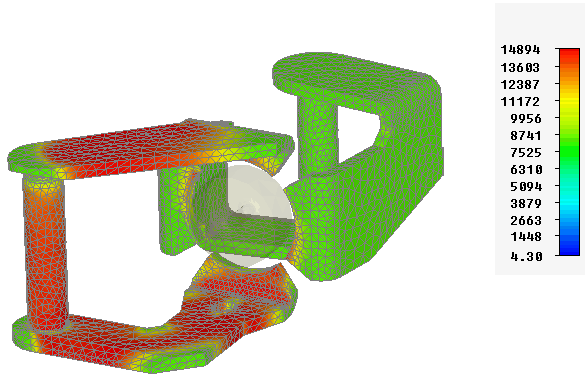

图 3:相对渗透率分布

图 3 显示了相对渗透率分布。在图中,您可以看到已达到饱和的区域。

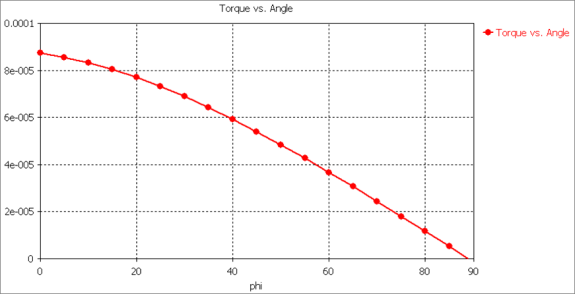

图 4:扭矩随转子角度的变化

图 4 所示的扭矩-角度相关性很容易通过参数扫描获得。导入的 CAD 模型中的转子角度可以在 CST EMS 中通过两次鼠标点击进行参数化。由于磁力的作用,蜗轮减速比为1:50,指针位置的扭矩约为4 mNm。

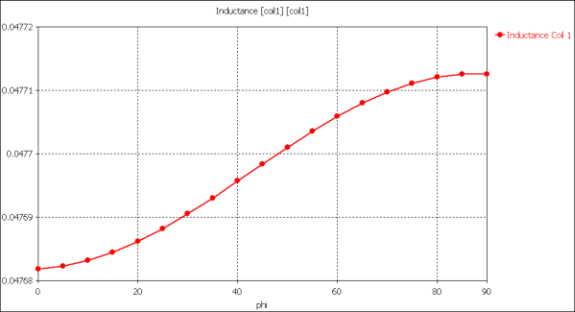

图 5:线圈电感随转子位置的变化

同样的计算也给出了线圈的电感。在设计控制电子设备时,线圈电感是非常重要的信息。

图 6:定子板上的涡流分布

本例中的系统由 kHz 波段脉宽调制器控制。因此,还进行了频域模拟以研究定子板上的感应涡流。此外,通过观察气隙中的磁通密度,发现涡流对转矩的影响可以忽略不计。

概括

在上文中,我们介绍了一个使用复杂 CAD 模型通过 3D 电磁场模拟获得步进电机电磁特性数据的示例。执行具有不同转子位置的参数扫描以计算扭矩和电感。我们还从频域中的静磁场模拟中获得了涡流数据。所有任务都可以在 CST EMST 图形用户界面中执行。CAD 导入、参数化、源定义和后处理都可以轻松配置和执行。

关注微信公众号

硕迪科技